工业私有云电厂整合解决方案

一.项目背景与概况

某电厂现运行装机容量为 264 万千瓦。一、二期共四台 36 万千瓦燃煤汽轮机发电机组,三期两台 60 万千瓦亚临界燃煤汽轮发电机组。

目前设置化水控制室 5 处:分别为一、二、三期化水控制室及三期精处理、三期废水控制室。为完成电厂减员增效的目标,以及提高电厂自动化水平,提高设备可靠性,计划对全厂化水控制室进行整合。

二.工程现状

目前某化水系统共设置有5处控制室,分别为一、二、三期化水控制室及三期精处理、三期废水控制室。目前全厂化学运行工作人员安排如下:一二期化学(包括炉内/炉外)和三期化学(包括炉内/炉外/废水站)运行人员共计23人。其中一二期炉外值班员(5人)采用3班倒的运行方式,负责一、二期化学制水和全厂生活污水站的等运行工作,同时夜班监视一二期炉内各汽水指标是否正常;三期炉外值班员(5人) 采用3班倒的运行方式,负责三期化学制水、制氢、制氨等运行工作, 同时夜班监视三期炉内各汽水指标是否正常;一二期炉内值班员(3人) 采用轮换值班方式(晚上23点至次日早上7点安排休息),负责一二期运行机组炉内汽水品质监督等工作;三期炉内值班员(3人)采用轮换值班方式(晚上23点至次日早上7点安排休息),负责三期运行机组炉内汽水品质监督、精处理再生等工作;三期工业废水站运行人员是外包单位,运行人员共计4人,采用4班3倒的方式,隶属三期化学炉外值班员管理,负责工业废水站设备的运行操作等工作(不包括停送电);备员3人,负责带班、液氨接卸以及日常临时工作等。

目前某化水控制系统共7个:一、二、三期化学水处理系统、三期精处理系统、三期废水处理系统、全厂氨站控制系统、三期氢站控制系统,除三期氢站控制系统采用西门子PLC外,其余均采用施耐德PLC控制系统。各控制系统目前均按照一台操作员站及一台组态维护工程师站配置。三期化水、三期凝结水、三期废水站、氨站、氢站上位机操作系统为WINDOWS XP系统,监控软件为INTOUCH9.0;一、二期化水上位机操作系统为WINDOWS 2000系统,监控软件为IFIX5.0。

三.改造的必要性

由于每个化水控制室都是单独控制,没有整合到一起进行操作和监视,每个单元中仅设1名值班员,负责巡视检查、调整、操作等运行工作,无法24小时监控设备状态及运行方式,特别是氨区等重要设备的运行情况,存在较大的安全隐患。

化水7套控制系统上位机工作站目前均采用WINDOWS XP和WINDOWS 2000操作系统, 硬件设备运行时间较长,故障多。支持WINDOWS XP 的计算机硬件购置困难且价格昂贵。且各控制系统相互物理隔离,数据未实现联网,各控制系统上位机工作站不能相互访问,无法实现集中监控。

四.改造的技术方案

全厂化学一、二、三期化学设一处控制室,除废水站控制和精处理控制室外(可实现操作和监视功能),其他控制室仅作监视用。所有化学区域各系统图、远程操作和调整、重要参数显示及报警等都集中到三期化水控制室进行控制。在该控制室可以实现远程操作所有转运设备的启停、所有气动、电动阀门调整等,可以监视运行机组汽水品质、重要参数及报警、室外监控等。

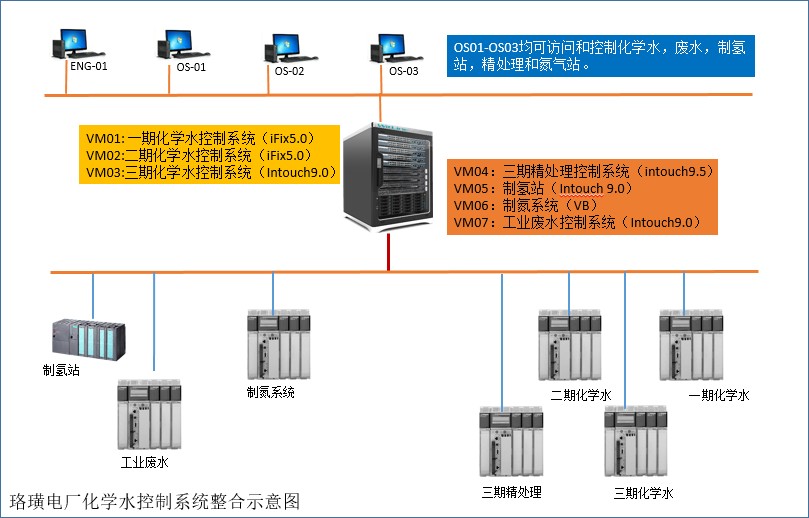

整合后化水人员共设置19人,岗位安排如下: 化学运行值班员每班设置2人共10人,采用五班三倒,分主、副值,负责日常化运所有操作和巡视检查,主值负责运行调整,副值负责巡视和日常分析化验,控制室实现24小时有人值守。同时,运行人员设置4人上常白班,负责精处理再生、危化品接卸、日常带班、协助重要操作、其他临时工作。常白班人员岗位等级可以介于倒班主副值之间,每天上班在班组管理办公室,听从班长每日工作安排和调遣。逐步取消废水站外包,三期工业废水站设5名辅助工,协助化学运行值班员处理日常废水站的运行工作。化水 7 套控制系统采用目前工业物联网技术,分别与 7 个控制系统联网。新增一套工业私有云,同时连接到 7 个控制系统的交换机,实现工业物联网数据共享交换功能。新增工业私有云可以实现各控制系统的程序修改与组态维护功能。工业私有云采用微软定制化虚拟平台, 对工业组态软件、工业实时/历史数据库以及各种工业控制器厂家的专有应用软件从 CPU 和内存、网络等方面兼容。工业私有云存储节点硬盘以 RAID 阵列型式进行布置,单独配置 RAID 阵列卡,达到 RAID5 的要求。配置 8 台上位机工作站,上位机工作站采用虚拟机的技术,原有上位控制系统全部转换为虚拟化操作系统,工业私有云支持工业应用软件的硬件加密狗和软件授权的识别,可将不同的硬件加密狗一一分配给不同的虚拟主机。并且实现虚拟主机 HA 切换时,加密狗不丢失。

整个工业私有云基于服务器集群和Hyper-V,Hyper-V是微软设计的虚拟化平台,该平台的设计目的就是为用户提供更高的虚拟化基础设施软件,这样可以降低运作成本,提高硬件利用率,优化基础设施并提高服务器的可用性。采用云计算后所有系统以文件的形式存在,所有磁盘之间属于共享关系,资源可以动态调整,而且即使硬盘故障也不会导致数据丢失。

整个 WiCloud 配置一套物理服务器集群,在服务器集群上部署Hyper-V,Hyper-V 上可以虚拟出不同的操作系统,这些操作系统可以由 Hyper-V 统一管理并进行系统资源的动态分配。不同操作系统分别以文件的形式存在,所以硬件故障和安全完全隔离在软件之外,新增操作系统和新建文件一样快捷,而且操作系统不再依赖于硬件,同一台虚拟机不需要更改任何设置就可以运行在不同的硬件上。

根据实际需要,在工业私有云内创建 16 台虚拟机。对于一期、二期化学水系统,将原有的 WINDOWS 2000 操作系统升级为 WINDOWS Server 2003,重新安装 ifix 5.0 版本软件。

对于三期化学水、三期精处理、三期废水、氨站系统,其控制器为施耐德系列PLC,上位监控软件使用 Intouch9.0,上位软件与控制器均采用以太网方式通讯。设计采用 P2V 迁移方式将对应上位机的连同操作系统一起迁移为虚拟机文件,在私有云中分别将这些虚拟机文件复制成 2 份,作为工程师站和操作员站分别部署于两台计算节点上。这种方式可以保证即使在有一台物理计算节点宕机是任然会有一台虚拟机可以对现场设备进行操作,直到将物理计算节点修复完成。在工业私有云中运行起来。

对于全厂制氢系统,其控制系统核心为西门子 PLC,其上位监控软件为定制开发软件。设计采用 P2V 方式将上位机系统迁移为虚拟机文件,使其能够在工业私有云中运行起来。

在工业私有云中单独安装一台用于向SIS 系统传输数据的虚拟机, 配套安装WiSCADA 工业组态软件(无限点),将水网 7 个系统的数据都采集回来,以 OPC Server 的方式为SIS 系统系统生产数据。

为保证任何情况下所有系统都能实时监控,设计在工业私有云中单独安装 2 台虚拟机名为 WiSCADA-1 和 WiSCADA-2,分别配置安装WiSCADA 组态软件,用于整合三期化学水、三期精处理、三期废水、氨站、一期化学水、二期化学水系统的监控画面,操作人员使用瘦客户机登录到虚拟机后利用WiSCADA 软件逐一查看每个水网系统的监控画面。

控制室操作人员使用瘦客户机(操作站)方式实现对现场 7 套化水控制系统数据访问及设备监控,因为制氢系统上位机的特殊性,为制氢单独分配一台瘦客户机用于连接到工业私有云中制氢监控虚拟机。

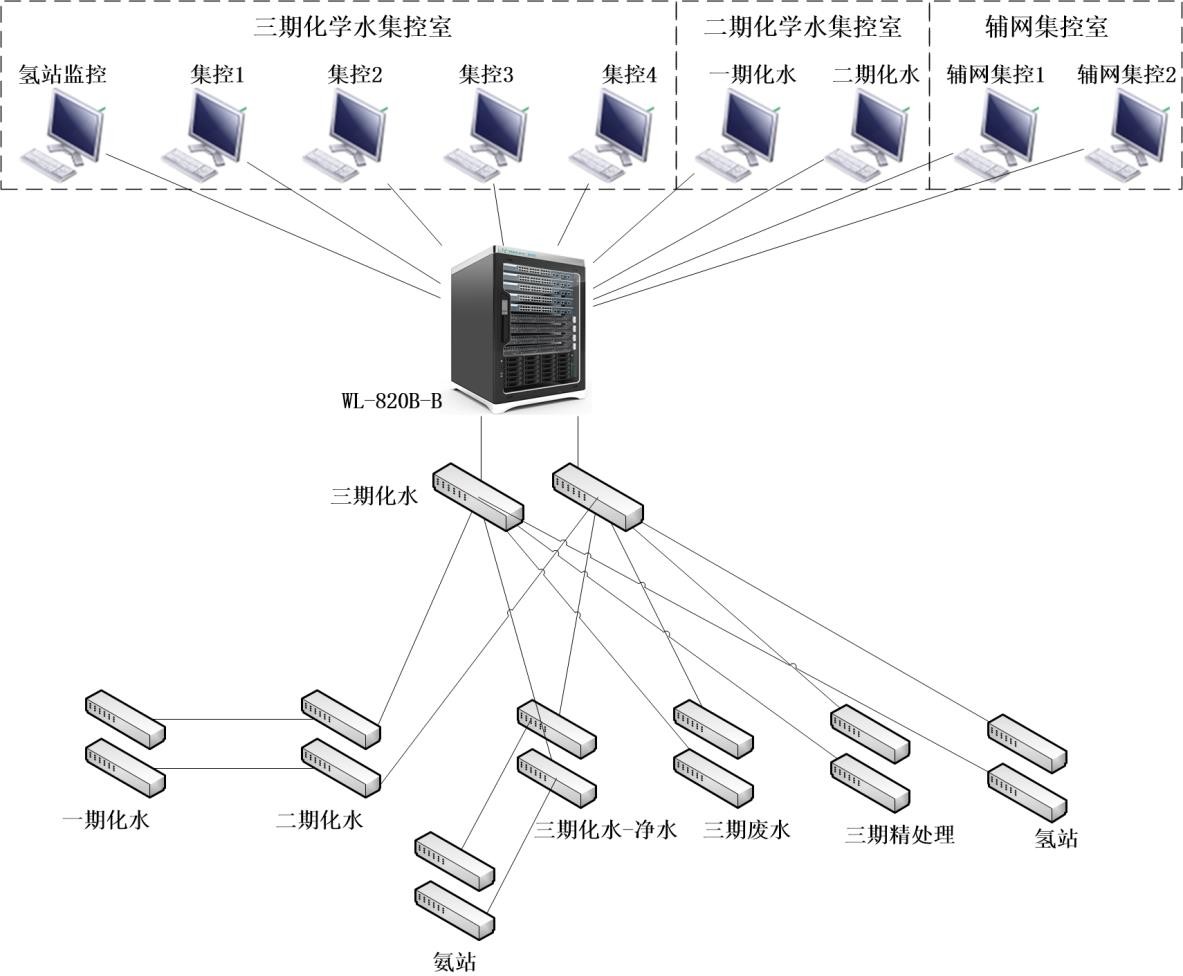

集中监控中心设置在三期化学水控制室,因此,在三期化学水控制室放置 5 台瘦客户机,其中一台单独作为氢站监控终端,其余 4 台作为三期化学水、三期废水、三期精处理、一期化学水、二期化学水的显示终端。配置其中两台瘦客户机连接到 WiSCADA-1 虚拟机,另外两台连接到 WiSCADA-2 虚拟机。在这 4 台瘦客户机上可同时查看到除氢站以外的其他几个系统的监控画面,并且可以操作。这种设计可以保证即使有一台物理服务器宕机的情况下,仍然能够对化学水系统进行监控及操作,直到物理服务器恢复运行。

在二期化学水控制室放置两台瘦客户机,分别连接至工业私有云中的一期、二期化学水监控虚拟机,用于维护人员在就地调试设备时使用。

工程师可在三期化学水集控室的任意一台瘦客户机上,利用用户名和密码认证方式进入到工业私有云内部进行修改和维护,修改完成后恢复操作员页面即可。

各系统原上位机操作站可以保留,作为备用。网络拓扑图如下:

五.项目实施工期计划

本次改造计划先铺设电缆光纤、连接以太网线,打通数据传输网络对7个化水控制系统交换机进行更换,然后安装新增的工业私有云设备, 因原上位机操作站保留,因此不影响各系统正常运行。改造总工期预计 90天。

六.经济效益分析

本次改造工程费用共计XX万元。该项目实施以后,化水运行人员可 进行集中监控,运行人员可减员4人,按每人每年支出15万计算,很快即可收回投资。且该项目实施以后,化水控制系统的可靠性大大提高, 设备维护及备品备件费用均可大幅降低。

七.技术优势

1)可以方便、灵活地管理整个控制系统的网络使用状况。

2)宕机恢复,任何物理服务器故障都会将任务无扰迁移到其他物理服务器执行,保证系统连续运行。

3)降低硬件采购成本:用户只需够买瘦客户机即可,无需再购买价格高昂的工控机。

4)所有虚拟机都以文件的方式存储在存储池内,便于用户异地或随时备份,并且,所有的控制系统数据都已保存在虚拟机文件中,每个虚拟机文件都有一个实时副本文件;用户不必担心数据的丢失。

5)故障恢复速度快:运行的虚拟机可以安装时间节点创建快照镜像,当发生意外情况导致虚拟机出问题时,可随时恢复到之前设置的系统镜像节点,这比起传统工控机需要重新安装操作系统和应用软件节省了大量的时间和人力。更有甚者,用户可以将虚拟机文件拷贝到移动硬盘保存,当出现极端情况时,可轻松的使用备份的虚拟机文件快速回复控制系统的正常运行。

6)硬件升级时不再考虑操作系统与驱动兼容性的问题。

7)所有的系统均可以实现远程网络维护,当系统发生故障时不再需要工程师亲临现场去处理。

8)更换操作员站所需要的时间更短,无需再次安装其他辅助软件和工业软件, 只安装瘦客户端即可。

9)资源动态分配,可以有效利用所有资源。

10)所有工程师站,服务器均可以实现统一管理;每台机器对资源的利用率以及运行情况可以很直观的显示出来。

11)整个系统改造无需停机,不影响正常生产。